- Головна

- Готові шкільні презентації

- Презентація на тему «Паяння з фізичної та хімічної точки зору»

Презентація на тему «Паяння з фізичної та хімічної точки зору»

770

Слайд #1

Паяння з фізичної та хімічної точки зору

Виконав учень 9-В класу

Мартищенко Богдан

Виконав учень 9-В класу

Мартищенко Богдан

Слайд #2

Паяння

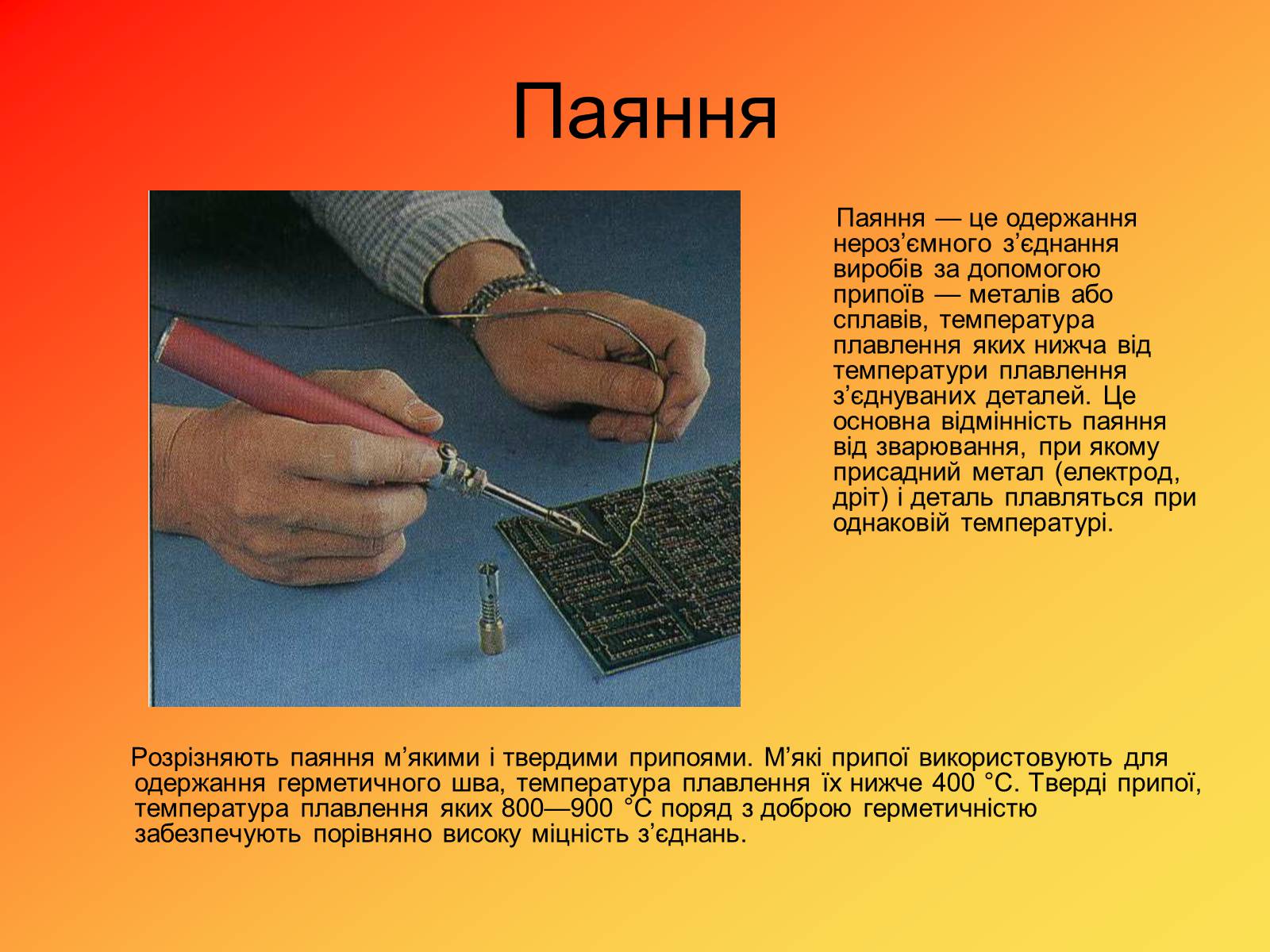

Паяння — це одержання нероз'ємного з'єднання виробів за допомогою припоїв — металів або сплавів, температура плавлення яких нижча від температури плавлення з'єднуваних деталей. Це основна відмінність паяння від зварювання, при якому присадний метал (електрод, дріт) і деталь плавляться при однаковій температурі.

Розрізняють паяння м'якими і твердими припоями. М'які припої використовують для одержання герметичного шва, температура плавлення їх нижче 400 °С. Тверді припої, температура плавлення яких 800—900 °С поряд з доброю герметичністю забезпечують порівняно високу міцність з'єднань.

Паяння — це одержання нероз'ємного з'єднання виробів за допомогою припоїв — металів або сплавів, температура плавлення яких нижча від температури плавлення з'єднуваних деталей. Це основна відмінність паяння від зварювання, при якому присадний метал (електрод, дріт) і деталь плавляться при однаковій температурі.

Розрізняють паяння м'якими і твердими припоями. М'які припої використовують для одержання герметичного шва, температура плавлення їх нижче 400 °С. Тверді припої, температура плавлення яких 800—900 °С поряд з доброю герметичністю забезпечують порівняно високу міцність з'єднань.

Слайд #3

Переваги

Переваги лютування:

Дозволяє з'єднувати метали в будь-якому сполученні;

З'єднання можливо за будь-якої початкової температури металу, що його лютують;

Можливе з'єднання металів із неметалами;

Паяні з'єднання легкороз'ємні, точніше витримується форма й розміри виробу, бо основний метал не топиться;

Дозволяє одержувати з'єднання без значних напружень короблення виробу;

Підвищена продуктивність процесу дозволяє лютувати за один прийом велику кількість виробів;

Культура виробництва; можлива повна механізація та автоматизація

Переваги лютування:

Дозволяє з'єднувати метали в будь-якому сполученні;

З'єднання можливо за будь-якої початкової температури металу, що його лютують;

Можливе з'єднання металів із неметалами;

Паяні з'єднання легкороз'ємні, точніше витримується форма й розміри виробу, бо основний метал не топиться;

Дозволяє одержувати з'єднання без значних напружень короблення виробу;

Підвищена продуктивність процесу дозволяє лютувати за один прийом велику кількість виробів;

Культура виробництва; можлива повна механізація та автоматизація

Слайд #4

Будова паяльника

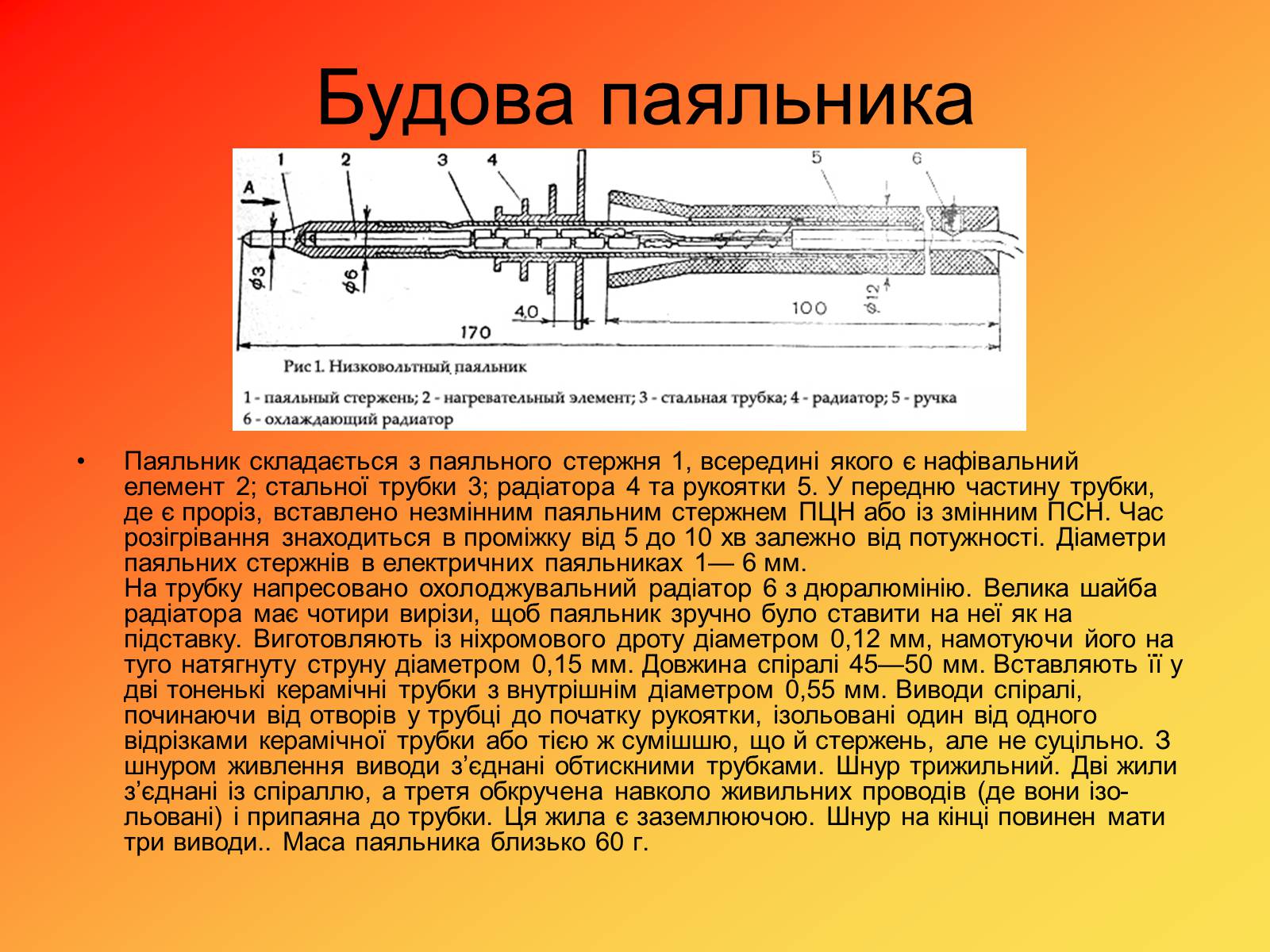

Паяльник складається з паяльного стержня 1, всередині якого є нафівальний елемент 2; стальної трубки 3; радіатора 4 та рукоятки 5. У передню частину трубки, де є проріз, вставлено незмінним паяльним стержнем ПЦН або із змінним ПСН. Час розігрівання знаходиться в проміжку від 5 до 10 хв залежно від потужності. Діаметри паяльних стержнів в електричних паяльниках 1— 6 мм.На трубку напресовано охолоджувальний радіатор 6 з дюралюмінію. Велика шайба радіатора має чотири вирізи, щоб паяльник зручно було ставити на неї як на підставку. Виготовляють із ніхромового дроту діаметром 0,12 мм, намотуючи його на туго натягнуту струну діаметром 0,15 мм. Довжина спіралі 45—50 мм. Вставляють її у дві тоненькі керамічні трубки з внутрішнім діаметром 0,55 мм. Виводи спіралі, починаючи від отворів у трубці до початку рукоятки, ізольовані один від одного відрізками керамічної трубки або тією ж сумішшю, що й стержень, але не суцільно. З шнуром живлення виводи з'єднані обтискними трубками. Шнур трижильний. Дві жили з'єднані із спіраллю, а третя обкручена навколо живильних проводів (де вони ізо-льовані) і припаяна до трубки. Ця жила є заземлюючою. Шнур на кінці повинен мати три виводи.. Маса паяльника близько 60 г.

Паяльник складається з паяльного стержня 1, всередині якого є нафівальний елемент 2; стальної трубки 3; радіатора 4 та рукоятки 5. У передню частину трубки, де є проріз, вставлено незмінним паяльним стержнем ПЦН або із змінним ПСН. Час розігрівання знаходиться в проміжку від 5 до 10 хв залежно від потужності. Діаметри паяльних стержнів в електричних паяльниках 1— 6 мм.На трубку напресовано охолоджувальний радіатор 6 з дюралюмінію. Велика шайба радіатора має чотири вирізи, щоб паяльник зручно було ставити на неї як на підставку. Виготовляють із ніхромового дроту діаметром 0,12 мм, намотуючи його на туго натягнуту струну діаметром 0,15 мм. Довжина спіралі 45—50 мм. Вставляють її у дві тоненькі керамічні трубки з внутрішнім діаметром 0,55 мм. Виводи спіралі, починаючи від отворів у трубці до початку рукоятки, ізольовані один від одного відрізками керамічної трубки або тією ж сумішшю, що й стержень, але не суцільно. З шнуром живлення виводи з'єднані обтискними трубками. Шнур трижильний. Дві жили з'єднані із спіраллю, а третя обкручена навколо живильних проводів (де вони ізо-льовані) і припаяна до трубки. Ця жила є заземлюючою. Шнур на кінці повинен мати три виводи.. Маса паяльника близько 60 г.

Слайд #5

Процес паяння

При нагріванні полум'я спрямовують не на робочий кінець, а на товсту частину паяльника Поява біля нього зеленкуватого полум'я свідчить про достатнє нагрівання паяльника. Після цього робочий кінець лудять, натираючи його об нашатир (хлористий амоній), на який кладуть шматочки припою. Окисли краще знімаються, коли потерти паяльником об твердий шматочок нашатиру. Якщо під час нагрівання на паяльнику утворився товстий шар окислу або окалини, його краще зняти напилком, а потім вже потерти об нашатир. Добре прогрітий паяпьник плавить нашатир з виділенням сизого диму. Непрогрітий паяльник погано димить і повільно плавить припій.Паяльник можна залудити у розчині хлористого цинку (флюс). Для цього робочий кінець на мить опускають у розчин і зразу ж торкаються припою. Паяльний стержень електропаяльника поступово обгоряє і стає тонким, запобігти цьому можна нікелюванням або дифузійним алюмінюванням його поверхні. Для алюмінювання поверхню стержня обробляють наждачною шкуркою № 100—120, а потім чистою шкуркою. Торкатися обробленої поверхні руками не можна, щоб не залишити на ній жиру та бруду. Очищену поверхню натирають м'яким алюмінієвим дротом, який також очищають наждачною шкуркою. Після суцільного покриття стерлшя алюмінієм нерівності пригладжу-ють поліруванням сталевою поверхнею будь-якого виробу (ножа, пінцета тощо). Підготовка поверхні до паяння полягає у зачищенні та припасуванні місця спаювання. Зачищати треба до чистого металу, тоб-то повністю видаляти окисли, керамічну емаль (на посуді), лакову ізоляцію (на дроті) тощо. Якщо треба запаяти в посудині отвір діаметром більше 4—5 мм, в нього доцільно вставити шматочок лудженої бляхи (з консервної банки). Найкраще, коли вставки чи інші деталі, що припаюють, прилягають із зазором не більше 0,3 мм. Припій наносять на місце лаяння нагрітим і залудженим паяльником, яким торкаються деталі не гострою частиною робочого кінця, а плоским боком, щоб збільшити площу контакту.

При нагріванні полум'я спрямовують не на робочий кінець, а на товсту частину паяльника Поява біля нього зеленкуватого полум'я свідчить про достатнє нагрівання паяльника. Після цього робочий кінець лудять, натираючи його об нашатир (хлористий амоній), на який кладуть шматочки припою. Окисли краще знімаються, коли потерти паяльником об твердий шматочок нашатиру. Якщо під час нагрівання на паяльнику утворився товстий шар окислу або окалини, його краще зняти напилком, а потім вже потерти об нашатир. Добре прогрітий паяпьник плавить нашатир з виділенням сизого диму. Непрогрітий паяльник погано димить і повільно плавить припій.Паяльник можна залудити у розчині хлористого цинку (флюс). Для цього робочий кінець на мить опускають у розчин і зразу ж торкаються припою. Паяльний стержень електропаяльника поступово обгоряє і стає тонким, запобігти цьому можна нікелюванням або дифузійним алюмінюванням його поверхні. Для алюмінювання поверхню стержня обробляють наждачною шкуркою № 100—120, а потім чистою шкуркою. Торкатися обробленої поверхні руками не можна, щоб не залишити на ній жиру та бруду. Очищену поверхню натирають м'яким алюмінієвим дротом, який також очищають наждачною шкуркою. Після суцільного покриття стерлшя алюмінієм нерівності пригладжу-ють поліруванням сталевою поверхнею будь-якого виробу (ножа, пінцета тощо). Підготовка поверхні до паяння полягає у зачищенні та припасуванні місця спаювання. Зачищати треба до чистого металу, тоб-то повністю видаляти окисли, керамічну емаль (на посуді), лакову ізоляцію (на дроті) тощо. Якщо треба запаяти в посудині отвір діаметром більше 4—5 мм, в нього доцільно вставити шматочок лудженої бляхи (з консервної банки). Найкраще, коли вставки чи інші деталі, що припаюють, прилягають із зазором не більше 0,3 мм. Припій наносять на місце лаяння нагрітим і залудженим паяльником, яким торкаються деталі не гострою частиною робочого кінця, а плоским боком, щоб збільшити площу контакту.

Слайд #6

Припій та класифікація пайки

Припій - метал або стоп, що вводиться в зазор між деталями. Паяна сполука - елемент паяної конструкції, що складається з паяного шва й дифузійних зон при загальному нагріванні та паяного шва зі ЗТВ при локальному нагріванні. Галтель паяного шва - ділянка паяного шва, що утворилася в результаті дії капілярних сил біля краю зазору на зовнішніх поверхнях деталей, що з'єднуються. Дифузійна зона - ділянка паяного з'єднання, що характеризується зміненим хімічним складом основного матеріалу, що утворився в результаті дифузії компонентів припою

Види капілярної пайки:

Пайка готовим припоєм, при якій використовується готовий припій і формування шва відбувається при його охолодженні.

Контактно-реактивна капілярна пайка, при якій припій утвориться в результаті контактно-реактивного плавлення матеріалів, що з'єднуються і прокладок.

Реактивно-флюсова капілярна пайка, при якій припій утворюється в результаті виділення металу із флюсу.

Дифузійна капілярна пайка, при якій затвердіння паяного шва відбувається вище температури солідуса припою без охолодження.

Металокерамічна капілярна пайка, при якій наповнювач металу керамічного припою утворить розгалужений капіляр, що втримує при пайку рідку частину припою поза капілярним зазором.

Види некапілярної пайки:

Пайко-зварювання здійснюється без розплавлювання деталей.

Сварко-пайка застосовується при пайці металів з різною температурою плавлення, при цьому метал з найменшою температурою плавлення виконує функцію припою.

Всі способи пайки підрозділяються:

1. За фізичними, хімічними, електрохімічними ознаками, що визначають процес видалення оксидів з поверхні металу, що паяється:

флюсова;

ультразвукова;

в активному газовому середовищі;

у нейтральному газовому середовищі;

у вакуумі.

2. За відсутністю або наявністю тиску на деталі, відповідно, на без тиску та під тиском.

Припій - метал або стоп, що вводиться в зазор між деталями. Паяна сполука - елемент паяної конструкції, що складається з паяного шва й дифузійних зон при загальному нагріванні та паяного шва зі ЗТВ при локальному нагріванні. Галтель паяного шва - ділянка паяного шва, що утворилася в результаті дії капілярних сил біля краю зазору на зовнішніх поверхнях деталей, що з'єднуються. Дифузійна зона - ділянка паяного з'єднання, що характеризується зміненим хімічним складом основного матеріалу, що утворився в результаті дифузії компонентів припою

Види капілярної пайки:

Пайка готовим припоєм, при якій використовується готовий припій і формування шва відбувається при його охолодженні.

Контактно-реактивна капілярна пайка, при якій припій утвориться в результаті контактно-реактивного плавлення матеріалів, що з'єднуються і прокладок.

Реактивно-флюсова капілярна пайка, при якій припій утворюється в результаті виділення металу із флюсу.

Дифузійна капілярна пайка, при якій затвердіння паяного шва відбувається вище температури солідуса припою без охолодження.

Металокерамічна капілярна пайка, при якій наповнювач металу керамічного припою утворить розгалужений капіляр, що втримує при пайку рідку частину припою поза капілярним зазором.

Види некапілярної пайки:

Пайко-зварювання здійснюється без розплавлювання деталей.

Сварко-пайка застосовується при пайці металів з різною температурою плавлення, при цьому метал з найменшою температурою плавлення виконує функцію припою.

Всі способи пайки підрозділяються:

1. За фізичними, хімічними, електрохімічними ознаками, що визначають процес видалення оксидів з поверхні металу, що паяється:

флюсова;

ультразвукова;

в активному газовому середовищі;

у нейтральному газовому середовищі;

у вакуумі.

2. За відсутністю або наявністю тиску на деталі, відповідно, на без тиску та під тиском.

Слайд #7

1. Температура плавлення припою повинна бути нижче температури плавлення металу, що паяється;

2. Припій повинен змочувати поверхні металів, розтікатися, проникати у вузькі зазори;

3. Припій повинен утворювати із з'єднаннями матеріалами сплав, забезпечувати міцний зв'язок;

4. Корозійна стійкість паяних швів у матеріалу повинна бути однаковою, щоб уникнути електрокорозії;

5. Температурний коефіцієнт лінійного розширення (ТКЛР) припою й основного металу повинні бути однакові щоб уникнути залишкових напруг і тріщин;

6. Припой не повинен у значній мірі знижувати міцність і пластичність матеріалів, що з'єднуються;

7. Електропровідність, теплопровідність і інші фізико-хімічні властивості припою та основного металу не повинні сильно відрізнятися.

Вимоги до припоїв і паяльних сумішей

2. Припій повинен змочувати поверхні металів, розтікатися, проникати у вузькі зазори;

3. Припій повинен утворювати із з'єднаннями матеріалами сплав, забезпечувати міцний зв'язок;

4. Корозійна стійкість паяних швів у матеріалу повинна бути однаковою, щоб уникнути електрокорозії;

5. Температурний коефіцієнт лінійного розширення (ТКЛР) припою й основного металу повинні бути однакові щоб уникнути залишкових напруг і тріщин;

6. Припой не повинен у значній мірі знижувати міцність і пластичність матеріалів, що з'єднуються;

7. Електропровідність, теплопровідність і інші фізико-хімічні властивості припою та основного металу не повинні сильно відрізнятися.

Вимоги до припоїв і паяльних сумішей

Слайд #8

Класифікація спаїв

1. Бездифузійний - коли атоми не переходять через границю контакту.

2. Розчинно-дифузійний - коли основний метал розчиняється в припої і розчиняє елементи припою.

3. Контактно-реакційний - виникає без припою за рахунок контактного розплавлювання основного металу.

4. Диспергований - утвориться між металами не даючими між собою хімічного з'єднання, не розчинними один в іншому за рахунок сильного зниження поверхневого натягу під дією припою й диспергованих твердих часток.

1. Бездифузійний - коли атоми не переходять через границю контакту.

2. Розчинно-дифузійний - коли основний метал розчиняється в припої і розчиняє елементи припою.

3. Контактно-реакційний - виникає без припою за рахунок контактного розплавлювання основного металу.

4. Диспергований - утвориться між металами не даючими між собою хімічного з'єднання, не розчинними один в іншому за рахунок сильного зниження поверхневого натягу під дією припою й диспергованих твердих часток.

Слайд #9

Пайка алюмінію

На виробах з алюмінію або його сплавів утворюється міцна окисна плівка, що перешкоджає сполуці припою з основним металом. Тому для пайки алюмінію застосовують спеціальні високоактивні флюси із фтористими солями й хлористим літієм, які руйнують його оксидну плівку. Виготовляючи припої, спочатку розплавляють цинк, а потім додають олово. Щоб цинк не вигорав, у посудину, у якому його плавлять, насипають нашатир або деревне вугілля. Потім припій розливають у форми, які мають вигляд паличок.

Розрізняють три основні способи пайки: пайку тертям, реактивну пайку та ультразвукову пайку. При пайці тертям шар окислу руйнується механічним шляхом. При цьому не можна застосовувати паяльну рідину або нашатир! Однак при такому способі припой ніколи не затікає у шви, які не були залужені. Для очищення поверхонь можна також користуватися обертовими інструментами з гострими гранями або щіточками; їх вводять разом зі спаюється деталями в розплавлене олово, в якому і відбувається залуження зачищених поверхонь. Для цього є деякі пристосування, схожі на маленькі електричні паяльники, наприклад, для залуження алюмінієвих дротів. При реактивному способі пайки застосовується флюс, що містить хлористий цинк. Близько 280 ° С починається реакція з утворенням диму; солі проникають в оксидний шар і розривають його. На чистій поверхні металу осаджується Zn, що запобігає її від нового окислення. Після цього пайка проводиться із застосуванням м'яких алюмінієвих припоїв і закінчується ретельно змиванням залишків солей. При ультразвуковому способі пайки користуються пістолетом, який за допомогою випромінюваних їм коливань руйнує плівку окислу на поверхні алюмінію, що забезпечує добре прилипання до нього м'якого припою. Паяти алюміній цим способом можна, витримуючи спаюється деталь у олов'яної ванні при 250 ° С, до якої одночасно занурений і ультразвуковий пістолет. Шар полуди, який при цьому способі виходить на поверхні алюмінію, пристає до неї настільки міцно, що його не вдається зняти ні в холодному, ні в гарячому стані. У якості припою слід застосовувати чисте олово без флюсу.

На виробах з алюмінію або його сплавів утворюється міцна окисна плівка, що перешкоджає сполуці припою з основним металом. Тому для пайки алюмінію застосовують спеціальні високоактивні флюси із фтористими солями й хлористим літієм, які руйнують його оксидну плівку. Виготовляючи припої, спочатку розплавляють цинк, а потім додають олово. Щоб цинк не вигорав, у посудину, у якому його плавлять, насипають нашатир або деревне вугілля. Потім припій розливають у форми, які мають вигляд паличок.

Розрізняють три основні способи пайки: пайку тертям, реактивну пайку та ультразвукову пайку. При пайці тертям шар окислу руйнується механічним шляхом. При цьому не можна застосовувати паяльну рідину або нашатир! Однак при такому способі припой ніколи не затікає у шви, які не були залужені. Для очищення поверхонь можна також користуватися обертовими інструментами з гострими гранями або щіточками; їх вводять разом зі спаюється деталями в розплавлене олово, в якому і відбувається залуження зачищених поверхонь. Для цього є деякі пристосування, схожі на маленькі електричні паяльники, наприклад, для залуження алюмінієвих дротів. При реактивному способі пайки застосовується флюс, що містить хлористий цинк. Близько 280 ° С починається реакція з утворенням диму; солі проникають в оксидний шар і розривають його. На чистій поверхні металу осаджується Zn, що запобігає її від нового окислення. Після цього пайка проводиться із застосуванням м'яких алюмінієвих припоїв і закінчується ретельно змиванням залишків солей. При ультразвуковому способі пайки користуються пістолетом, який за допомогою випромінюваних їм коливань руйнує плівку окислу на поверхні алюмінію, що забезпечує добре прилипання до нього м'якого припою. Паяти алюміній цим способом можна, витримуючи спаюється деталь у олов'яної ванні при 250 ° С, до якої одночасно занурений і ультразвуковий пістолет. Шар полуди, який при цьому способі виходить на поверхні алюмінію, пристає до неї настільки міцно, що його не вдається зняти ні в холодному, ні в гарячому стані. У якості припою слід застосовувати чисте олово без флюсу.

Слайд #10

Паяння інших металів та сплавів

1) Чавун, внаслідок високого вмісту в ньому вуглецю, безпосередньо не піддається залуження. Тому необхідно попередньо видаляти вуглець з поверхневого шару чавуну. Це досягається шляхом грунтовного травлення, за яким слід очищення піском. Таку процедуру повторюють ще раз, потім чавун слід просушити. Після цієї попередньої обробки чавун можна лудити звичайними прийомами. 2) Нержавіюча сталь добре паяется звичайними олов'яними припоями, однак при залуження вимагає спеціального флюсу, значно більш активного, ніж звичайний. Можна застосовувати один з наступних флюсів: Соляну кислоту, насичену шматками цинку до припинення виділення бульбашок водню. Рідина з додаванням 25% чистого соляної кислоти. Рідина з додаванням 10% оцтової кислоти. 10-20% розчин ортофосфорної кислоти у воді. Рідина і 2-5% плавиковую кислоту, особливо дли сталей, що містять молібден, титан або ніобій. Після залуження місце спаю ретельно промивають; остаточну спайку виробляють, застосовуючи флюс, що не викликає корозії. Нержавіючі сталі в місці спаю можуть стати крихкими, якщо його температура перевищувала 260 °С. Тому не слід спай перегрівати. 3) Платина легко утворює з розплавленим припоєм сірий крихкий сплав. Тому температура пайки ні в якому разі не повинна бути вище і тривалість нагрівання більше, ніж це безумовно необхідно для пайки. Доцільно застосовувати найбільш низкоплавкие припой і маленький паяльник. 4) Свинець і олово паяються низкоплавкие евтектичними спеціальними припоями. Як олово, так і свинець можна і безпосередньо, без припою, приплава, тобто зварити. 5) Тантал безпосередньо не піддається пайку. Але його можна попередньо покрити шаром міді і потім паяти. 6) Магній і електрон не піддаються пайку м'яким припоєм. Ці метали не вдається паяти таким припоєм навіть за допомогою ультразвуку. 7) Вольфрам і молібден не піддаються пайку м'яким припоєм. 8) Титан можна паяти з чистим алюмінієм і з алюмінієвим припоєм за допомогою твердого нікелевого або мідного припою.

9) Деякі сплави, які самі по собі зовсім або майже зовсім не піддаються пайку, все ж таки можливо покривати легко розтікається шаром полуди, якщо на цих металах попередньо відкласти гальванічний шар міді.

1) Чавун, внаслідок високого вмісту в ньому вуглецю, безпосередньо не піддається залуження. Тому необхідно попередньо видаляти вуглець з поверхневого шару чавуну. Це досягається шляхом грунтовного травлення, за яким слід очищення піском. Таку процедуру повторюють ще раз, потім чавун слід просушити. Після цієї попередньої обробки чавун можна лудити звичайними прийомами. 2) Нержавіюча сталь добре паяется звичайними олов'яними припоями, однак при залуження вимагає спеціального флюсу, значно більш активного, ніж звичайний. Можна застосовувати один з наступних флюсів: Соляну кислоту, насичену шматками цинку до припинення виділення бульбашок водню. Рідина з додаванням 25% чистого соляної кислоти. Рідина з додаванням 10% оцтової кислоти. 10-20% розчин ортофосфорної кислоти у воді. Рідина і 2-5% плавиковую кислоту, особливо дли сталей, що містять молібден, титан або ніобій. Після залуження місце спаю ретельно промивають; остаточну спайку виробляють, застосовуючи флюс, що не викликає корозії. Нержавіючі сталі в місці спаю можуть стати крихкими, якщо його температура перевищувала 260 °С. Тому не слід спай перегрівати. 3) Платина легко утворює з розплавленим припоєм сірий крихкий сплав. Тому температура пайки ні в якому разі не повинна бути вище і тривалість нагрівання більше, ніж це безумовно необхідно для пайки. Доцільно застосовувати найбільш низкоплавкие припой і маленький паяльник. 4) Свинець і олово паяються низкоплавкие евтектичними спеціальними припоями. Як олово, так і свинець можна і безпосередньо, без припою, приплава, тобто зварити. 5) Тантал безпосередньо не піддається пайку. Але його можна попередньо покрити шаром міді і потім паяти. 6) Магній і електрон не піддаються пайку м'яким припоєм. Ці метали не вдається паяти таким припоєм навіть за допомогою ультразвуку. 7) Вольфрам і молібден не піддаються пайку м'яким припоєм. 8) Титан можна паяти з чистим алюмінієм і з алюмінієвим припоєм за допомогою твердого нікелевого або мідного припою.

9) Деякі сплави, які самі по собі зовсім або майже зовсім не піддаються пайку, все ж таки можливо покривати легко розтікається шаром полуди, якщо на цих металах попередньо відкласти гальванічний шар міді.

Слайд #11

Паяння м'яким припоєм

М'які припої в значній мірі стандартизованими. Під назвою «олов'яний припій» мають на увазі олов'яно-свинцеві сплави, службовці для пайки важких металів та їх сплавів. В якості джерела тепла при м'якому припої в більшості випадків застосовується паяльник, а також ванночки для нагрівання і Бунзеновський пальник. М'якими називаються припої, температура плавлення яких лежить нижче 400 °С. Особливу групу серед м'яких припоїв становлять срібні м'які припої. Вони мають те ж неприємну властивість, що і свинцево-олов'яні припої - виявляють плинність під дією тривалого навантаження. Досліди показали, що якщо дві поверхні по 1 см 2, накладені один на одного та спаяні м'яким срібним припоєм і знаходяться під дією перпендикулярної до них статичного навантаження в 100 кг , то межа плинності ще не досягається. Срібні м'які припої добре допускають гальванічні операції, їх можна по частинах покривати лаками, які вимагають вжигания. Припій, стійкий проти корозії під дією лугів, можна отримати у вигляді сплаву, що містить 25% індій, 37,5% свинцю і 37,5% олова. Для очищення місця спаю від флюсу або залишків смоли краще всього застосувати кип'ятіння в лужних розчинах. Іноді виникають деякі ускладнення, наприклад, припой скочується в кульки, неправильно розподіляється по поверхні або ж недостатньо прилипає до неї; причиною цього часто є недостатня потужність паяльника. Тому слід завжди застосовувати можливо більший паяльник, який може забезпечити надлишок тепла та напевно нагріти спай до необхідної температури без обмеження часу. Місце спаю повинно бути чистим і змазано флюсом. Паяльник треба нагріти, в гарячому стані напилком звільнити від окалини, потім опустити у флюс або потерти про нашатир, після цього паяльник слід залудити, торкаючись їм олова. Кінчик або вістрі паяльника повинна бути не круглим, а плоским для кращої передачі тепла при спаюванні предметів. Занадто висока температура паяльника при застосуванні деяких зі згаданих нижче матеріалів може призвести до зменшення міцності спаю.

М'які припої в значній мірі стандартизованими. Під назвою «олов'яний припій» мають на увазі олов'яно-свинцеві сплави, службовці для пайки важких металів та їх сплавів. В якості джерела тепла при м'якому припої в більшості випадків застосовується паяльник, а також ванночки для нагрівання і Бунзеновський пальник. М'якими називаються припої, температура плавлення яких лежить нижче 400 °С. Особливу групу серед м'яких припоїв становлять срібні м'які припої. Вони мають те ж неприємну властивість, що і свинцево-олов'яні припої - виявляють плинність під дією тривалого навантаження. Досліди показали, що якщо дві поверхні по 1 см 2, накладені один на одного та спаяні м'яким срібним припоєм і знаходяться під дією перпендикулярної до них статичного навантаження в 100 кг , то межа плинності ще не досягається. Срібні м'які припої добре допускають гальванічні операції, їх можна по частинах покривати лаками, які вимагають вжигания. Припій, стійкий проти корозії під дією лугів, можна отримати у вигляді сплаву, що містить 25% індій, 37,5% свинцю і 37,5% олова. Для очищення місця спаю від флюсу або залишків смоли краще всього застосувати кип'ятіння в лужних розчинах. Іноді виникають деякі ускладнення, наприклад, припой скочується в кульки, неправильно розподіляється по поверхні або ж недостатньо прилипає до неї; причиною цього часто є недостатня потужність паяльника. Тому слід завжди застосовувати можливо більший паяльник, який може забезпечити надлишок тепла та напевно нагріти спай до необхідної температури без обмеження часу. Місце спаю повинно бути чистим і змазано флюсом. Паяльник треба нагріти, в гарячому стані напилком звільнити від окалини, потім опустити у флюс або потерти про нашатир, після цього паяльник слід залудити, торкаючись їм олова. Кінчик або вістрі паяльника повинна бути не круглим, а плоским для кращої передачі тепла при спаюванні предметів. Занадто висока температура паяльника при застосуванні деяких зі згаданих нижче матеріалів може призвести до зменшення міцності спаю.

Слайд #12

Флюси для м'яких припоїв

Флюси очищають поверхня від окислів і запобігають її окислювання в процесі пайки. Розтікання припою по шві, тобто якість паяння, залежить, насамперед, від активності флюсу на даному металі. За ступенем активності розрізняють три види флюсів – некорозійні, слабко корозійні й корозійні. Некорозійні флюси малоактивні, тому вони можуть розчинити лише плівку окислів міді і її сплавів, а також луджені поверхні. Залишки некорозійних флюсів не викликають корозії; тому їх широко використовують при паянні електричної й радіо апаратури. Найпоширеніші некорозійні флюси складаються з каніфолі і її розчинів, можна також використовувати й віск, вазелін і стеарин.

Слабко корозійні флюси більше активні, чим не корозійні. Вони легко випаровуються при паянні. Пари або залишки цих флюсів можуть викликати корозію спаяної сполуки, тому для ослаблення корозійної дії до цих флюсів додають каніфоль, вазелін, стеарин, а після пайки залишки видаляють. До цих флюсів належать деякі органічні кислоти і їхні похідні, мінеральні масла, гліцерин і тваринні жири.

Корозійні флюси найбільш активні їх застосовують переважно для паяння чорних і кольорових металів зі стійкою окисною плівкою. Але ці флюси приводять до корозії навколо паяного шва, тому після паяння їх ретельно видаляють. Найпоширеніший флюс цього водяний розчин хлористого цинку, до якого додають нашатир, каніфоль, вазелін і т.п.

Флюси очищають поверхня від окислів і запобігають її окислювання в процесі пайки. Розтікання припою по шві, тобто якість паяння, залежить, насамперед, від активності флюсу на даному металі. За ступенем активності розрізняють три види флюсів – некорозійні, слабко корозійні й корозійні. Некорозійні флюси малоактивні, тому вони можуть розчинити лише плівку окислів міді і її сплавів, а також луджені поверхні. Залишки некорозійних флюсів не викликають корозії; тому їх широко використовують при паянні електричної й радіо апаратури. Найпоширеніші некорозійні флюси складаються з каніфолі і її розчинів, можна також використовувати й віск, вазелін і стеарин.

Слабко корозійні флюси більше активні, чим не корозійні. Вони легко випаровуються при паянні. Пари або залишки цих флюсів можуть викликати корозію спаяної сполуки, тому для ослаблення корозійної дії до цих флюсів додають каніфоль, вазелін, стеарин, а після пайки залишки видаляють. До цих флюсів належать деякі органічні кислоти і їхні похідні, мінеральні масла, гліцерин і тваринні жири.

Корозійні флюси найбільш активні їх застосовують переважно для паяння чорних і кольорових металів зі стійкою окисною плівкою. Але ці флюси приводять до корозії навколо паяного шва, тому після паяння їх ретельно видаляють. Найпоширеніший флюс цього водяний розчин хлористого цинку, до якого додають нашатир, каніфоль, вазелін і т.п.

Слайд #13

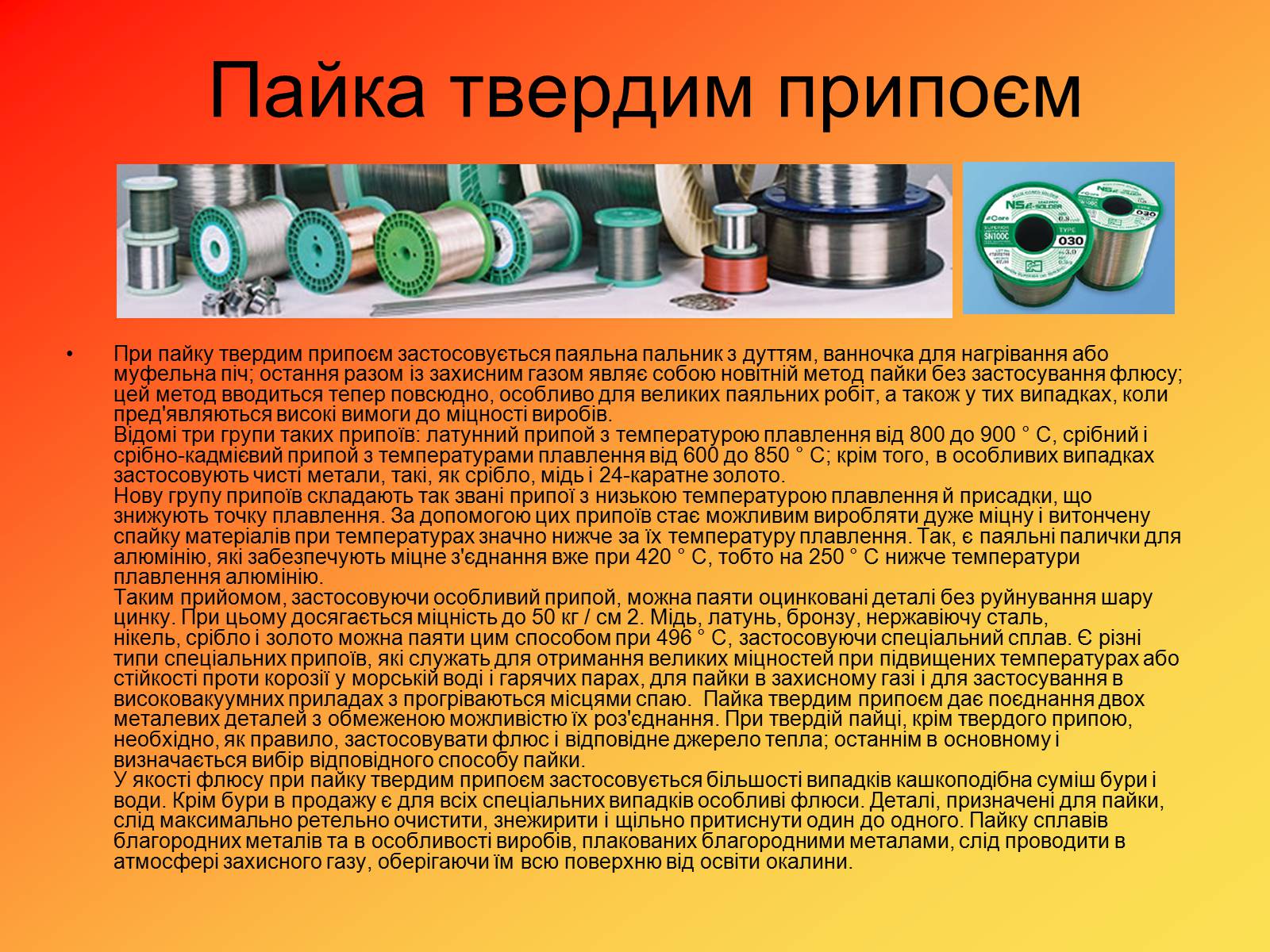

Пайка твердим припоєм

При пайку твердим припоєм застосовується паяльна пальник з дуттям, ванночка для нагрівання або муфельна піч; остання разом із захисним газом являє собою новітній метод пайки без застосування флюсу; цей метод вводиться тепер повсюдно, особливо для великих паяльних робіт, а також у тих випадках, коли пред'являються високі вимоги до міцності виробів. Відомі три групи таких припоїв: латунний припой з температурою плавлення від 800 до 900 ° С, срібний і срібно-кадмієвий припой з температурами плавлення від 600 до 850 ° С; крім того, в особливих випадках застосовують чисті метали, такі, як срібло, мідь і 24-каратне золото. Нову групу припоїв складають так звані припої з низькою температурою плавлення й присадки, що знижують точку плавлення. За допомогою цих припоїв стає можливим виробляти дуже міцну і витончену спайку матеріалів при температурах значно нижче за їх температуру плавлення. Так, є паяльні палички для алюмінію, які забезпечують міцне з'єднання вже при 420 ° С, тобто на 250 ° С нижче температури плавлення алюмінію. Таким прийомом, застосовуючи особливий припой, можна паяти оцинковані деталі без руйнування шару цинку. При цьому досягається міцність до 50 кг / см 2. Мідь, латунь, бронзу, нержавіючу сталь, нікель, срібло і золото можна паяти цим способом при 496 ° С, застосовуючи спеціальний сплав. Є різні типи спеціальних припоїв, які служать для отримання великих міцностей при підвищених температурах або стійкості проти корозії у морській воді і гарячих парах, для пайки в захисному газі і для застосування в високовакуумних приладах з прогріваються місцями спаю. Пайка твердим припоєм дає поєднання двох металевих деталей з обмеженою можливістю їх роз'єднання. При твердій пайці, крім твердого припою, необхідно, як правило, застосовувати флюс і відповідне джерело тепла; останнім в основному і визначається вибір відповідного способу пайки. У якості флюсу при пайку твердим припоєм застосовується більшості випадків кашкоподібна суміш бури і води. Крім бури в продажу є для всіх спеціальних випадків особливі флюси. Деталі, призначені для пайки, слід максимально ретельно очистити, знежирити і щільно притиснути один до одного. Пайку сплавів благородних металів та в особливості виробів, плакованих благородними

металами, слід проводити в атмосфері захисного газу, оберігаючи їм всю поверхню від освіти окалини.

При пайку твердим припоєм застосовується паяльна пальник з дуттям, ванночка для нагрівання або муфельна піч; остання разом із захисним газом являє собою новітній метод пайки без застосування флюсу; цей метод вводиться тепер повсюдно, особливо для великих паяльних робіт, а також у тих випадках, коли пред'являються високі вимоги до міцності виробів. Відомі три групи таких припоїв: латунний припой з температурою плавлення від 800 до 900 ° С, срібний і срібно-кадмієвий припой з температурами плавлення від 600 до 850 ° С; крім того, в особливих випадках застосовують чисті метали, такі, як срібло, мідь і 24-каратне золото. Нову групу припоїв складають так звані припої з низькою температурою плавлення й присадки, що знижують точку плавлення. За допомогою цих припоїв стає можливим виробляти дуже міцну і витончену спайку матеріалів при температурах значно нижче за їх температуру плавлення. Так, є паяльні палички для алюмінію, які забезпечують міцне з'єднання вже при 420 ° С, тобто на 250 ° С нижче температури плавлення алюмінію. Таким прийомом, застосовуючи особливий припой, можна паяти оцинковані деталі без руйнування шару цинку. При цьому досягається міцність до 50 кг / см 2. Мідь, латунь, бронзу, нержавіючу сталь, нікель, срібло і золото можна паяти цим способом при 496 ° С, застосовуючи спеціальний сплав. Є різні типи спеціальних припоїв, які служать для отримання великих міцностей при підвищених температурах або стійкості проти корозії у морській воді і гарячих парах, для пайки в захисному газі і для застосування в високовакуумних приладах з прогріваються місцями спаю. Пайка твердим припоєм дає поєднання двох металевих деталей з обмеженою можливістю їх роз'єднання. При твердій пайці, крім твердого припою, необхідно, як правило, застосовувати флюс і відповідне джерело тепла; останнім в основному і визначається вибір відповідного способу пайки. У якості флюсу при пайку твердим припоєм застосовується більшості випадків кашкоподібна суміш бури і води. Крім бури в продажу є для всіх спеціальних випадків особливі флюси. Деталі, призначені для пайки, слід максимально ретельно очистити, знежирити і щільно притиснути один до одного. Пайку сплавів благородних металів та в особливості виробів, плакованих благородними

металами, слід проводити в атмосфері захисного газу, оберігаючи їм всю поверхню від освіти окалини.

Слайд #14

Загальні технічні вказівки для паяння твердим припоєм

Перш за все необхідна ретельна очистка швів від жиру, щоб вони могли бути рівномірно змочені припоєм. Після цього наноситься флюс, і з'єднуються частини розташовуються так, щоб їх взаємне розташування збереглося при пайку; для цього застосовуються щипці, накладення вантажів або інші кріплення. Необхідно запобігти небажаному відвід тепла! Флюс треба наносити в холодному стані. Недоцільно паяльник спочатку нагрівати, а лише потім занурювати його в флюс. Але нагрівання флюсу до 90 ° С, безсумнівно, підвищує його змочуючу здатність. Треба згадати, що у продажу є також газоподібні флюси. Запатентований газ, що живить пальник. Його пропускають крізь рідину, в якій він збагачується парами флюсу. Таким чином, в ряді випадків змочування швів флюс стає зайвим; крім того, не треба видаляти залишки флюсу після пайки. Потім слід нагріти велику площу біля місця спаю пальником, але не конусної частиною полум'я, а його передній широкою частиною. Нагрівати місце спаю слід до тієї температури, при якій покладені на нього шматочки припою починають легко плавитися і можуть заповнити весь шов. Припій кладуть з деяким надлишком, так, щоб нові порожнини, які утворюються при остиганні, також могли заповнюватися припоєм. Шов повинен бути якомога більш вузьким, в усякому разі менше 0,5 мм. Якщо застосовується запобіжна газова піч, то припой швидко всмоктується в шов і ущільнює його, що забезпечує більшу міцність, ніж при звичайній пайку з флюсом.

Після охолодження залишки флюсу видаляють обережним постукуванням або травленням 10% азотною кислотою, а потім промивають гарячою водою. Якщо необхідно абсолютно повне видалення залишків флюсу, то можна скористатися наявними у продажу розчинами, зміна кольору яких вказує на наявність залишків флюсу.

Перш за все необхідна ретельна очистка швів від жиру, щоб вони могли бути рівномірно змочені припоєм. Після цього наноситься флюс, і з'єднуються частини розташовуються так, щоб їх взаємне розташування збереглося при пайку; для цього застосовуються щипці, накладення вантажів або інші кріплення. Необхідно запобігти небажаному відвід тепла! Флюс треба наносити в холодному стані. Недоцільно паяльник спочатку нагрівати, а лише потім занурювати його в флюс. Але нагрівання флюсу до 90 ° С, безсумнівно, підвищує його змочуючу здатність. Треба згадати, що у продажу є також газоподібні флюси. Запатентований газ, що живить пальник. Його пропускають крізь рідину, в якій він збагачується парами флюсу. Таким чином, в ряді випадків змочування швів флюс стає зайвим; крім того, не треба видаляти залишки флюсу після пайки. Потім слід нагріти велику площу біля місця спаю пальником, але не конусної частиною полум'я, а його передній широкою частиною. Нагрівати місце спаю слід до тієї температури, при якій покладені на нього шматочки припою починають легко плавитися і можуть заповнити весь шов. Припій кладуть з деяким надлишком, так, щоб нові порожнини, які утворюються при остиганні, також могли заповнюватися припоєм. Шов повинен бути якомога більш вузьким, в усякому разі менше 0,5 мм. Якщо застосовується запобіжна газова піч, то припой швидко всмоктується в шов і ущільнює його, що забезпечує більшу міцність, ніж при звичайній пайку з флюсом.

Після охолодження залишки флюсу видаляють обережним постукуванням або травленням 10% азотною кислотою, а потім промивають гарячою водою. Якщо необхідно абсолютно повне видалення залишків флюсу, то можна скористатися наявними у продажу розчинами, зміна кольору яких вказує на наявність залишків флюсу.

Слайд #15

Висновок

Спосіб з'єднання металевих частин ортопедичних конструкцій за допомогою паяння раніше був дуже розповсюдженим. Однією з головних вимог до цього процесу було міцне з'єднання металевих частин, яке могло б витримати значні силові навантаження. Міцність паєчного шва в основному залежить від властивостей припою. Великий вплив на міцність спайки можуть мати умови, за яких проводиться процес паяння. Для отримання міцного шва необхідна взаємна дифузія розплавленого припою і металу частин, які з'єднують. Дифузії металів перешкоджають окисли, які покривають поверхню металів та особливо активно утворюються під час нагрівання. Для видалення окислів і захисту поверхонь від окислення у процесі паяння застосовують спеціальні поверхнево-активні речовини — флюси (плавні), які можуть розчиняти окисну плівку і спливати на поверхню розплавленого припою. До найпоширеніших у практиці належать тетраборат натрію (бура), борна кислота, каніфоль. Ці речовини в розплавленому стані здатні легко розтікатися на поверхні металів, розчиняти окисну плівку і створювати перешкоди для її утворення. Флюс повинен мати температуру плавлення, нижчу від температури плавлення припою, і не вивітрюватися у процесі паяння. Для проведення м'якої пайки як флюси використовують каніфоль і розчин хлориду цинку..Каніфоль складається із смолистих кислот, які утворюються під час виділення скипідару із деревини хвойних порід. Каніфоль — це тверда і крихка речовина темного або світло-коричневого кольору. Плавиться за температури 120 °С. Розплавлена каніфоль володіє доброю змочувальною здатністю до металів, захищає поверхню від корозії, широко використовується під час паяння оловом і луження. Вибір флюсу: якщо необхідно змонтувати залізні чи нікелеві провідники між собою, то звичайно ж потрібно взяти розчин хлориду цинку; якщо паяються винятково радіодеталі з залудженими закінченнями і мідні провідники, то для цього найкраще підходить каніфоль (соснової чи ялинової). Тетраборат натрію – кристалічний порошок білого кольору. Тетраборат натрію використовують під час твердої пайки. Температура плавлення — близько 741 °С, у розплавленому стані має вигляд скла, прозорий.

Спосіб з'єднання металевих частин ортопедичних конструкцій за допомогою паяння раніше був дуже розповсюдженим. Однією з головних вимог до цього процесу було міцне з'єднання металевих частин, яке могло б витримати значні силові навантаження. Міцність паєчного шва в основному залежить від властивостей припою. Великий вплив на міцність спайки можуть мати умови, за яких проводиться процес паяння. Для отримання міцного шва необхідна взаємна дифузія розплавленого припою і металу частин, які з'єднують. Дифузії металів перешкоджають окисли, які покривають поверхню металів та особливо активно утворюються під час нагрівання. Для видалення окислів і захисту поверхонь від окислення у процесі паяння застосовують спеціальні поверхнево-активні речовини — флюси (плавні), які можуть розчиняти окисну плівку і спливати на поверхню розплавленого припою. До найпоширеніших у практиці належать тетраборат натрію (бура), борна кислота, каніфоль. Ці речовини в розплавленому стані здатні легко розтікатися на поверхні металів, розчиняти окисну плівку і створювати перешкоди для її утворення. Флюс повинен мати температуру плавлення, нижчу від температури плавлення припою, і не вивітрюватися у процесі паяння. Для проведення м'якої пайки як флюси використовують каніфоль і розчин хлориду цинку..Каніфоль складається із смолистих кислот, які утворюються під час виділення скипідару із деревини хвойних порід. Каніфоль — це тверда і крихка речовина темного або світло-коричневого кольору. Плавиться за температури 120 °С. Розплавлена каніфоль володіє доброю змочувальною здатністю до металів, захищає поверхню від корозії, широко використовується під час паяння оловом і луження. Вибір флюсу: якщо необхідно змонтувати залізні чи нікелеві провідники між собою, то звичайно ж потрібно взяти розчин хлориду цинку; якщо паяються винятково радіодеталі з залудженими закінченнями і мідні провідники, то для цього найкраще підходить каніфоль (соснової чи ялинової). Тетраборат натрію – кристалічний порошок білого кольору. Тетраборат натрію використовують під час твердої пайки. Температура плавлення — близько 741 °С, у розплавленому стані має вигляд скла, прозорий.

Слайд #16

Дякую за увагу!!!